科技之窗

Science and technology

作为南水北调中线工程的后续水源,引江补汉工程从长江三峡库区引水入汉江,增加南水北调中线工程北调水量。工程主体是一条内径11米、长194千米的隧洞。对于这种长隧洞,一般需要在合适位置设置施工支洞,分段施工,实现“长隧短打”。常规的钻爆法施工,爆破作业会产生大量有害气体、粉尘,爆破作业后的通风排气必不可少。大量实践证明,爆破面距离洞口5公里以上时,通风排气作业效率很低,大幅影响施工进度。当距离进一步延长,不要说我们这种有“基建狂魔”称号的国家,在以慢著称的发达国家也无法忍受这种蜗牛速度。基于上述考虑,施工支洞就不能太长。

引江补汉工程所在位置为山区,一半洞段埋深在600米以上,多数位置施工支洞本身的长度都接近或超过5千米,显然不能布置支洞,加之隧洞穿越地区生态及环境保护区众多,支洞口需要回避,因此增加分段实现“长隧短打”的愿望成为一个不可能完成的任务。硬岩掘进机,简称TBM,最大的优势是独头工作面长(可达20千米以上),是我们的唯一选择。总长194千米的隧洞,其中有128千米需要采用TBM掘进,共计需要9台,工期控制性项目也是TBM6施工洞段。可以说,TBM掘进顺利与否关乎工程成败,是引江补汉工程的关键技术之一,需要开展大量研究工作,本文从科普角度对TBM发展历史、分类、发展方向及引江补汉工程TBM应用研究方向等方面做一个简要介绍。

一、TBM概念

大家要先建立一个概念-盾构法,简单理解就是做一个前后通透的钢壳子,开挖、出渣、衬砌等作业在钢壳子的保护下进行,大幅降低作业人员安全风险,这就是盾构机的基本原理。根据工作模式的不同,我国将盾构机分为两大类,一类叫做盾构机,全封闭施工,主要用于土体,用于岩石时效率很低;一类叫做硬岩掘进机(TBM),非全封闭施工,一般只能用于岩石。两者结构上基本类似,主要区别在于土体掌子面易坍塌、不稳定,盾构机可以给掌子面提供支撑,具有稳定掌子面的功能;岩石掌子面一般是稳定的,不需要额外给掌子面提供支撑。对于南水北调工程的建设和管理者来说,应该都知道穿黄隧洞,穿黄隧洞围岩都是砂土,采用了两台泥水平衡盾构机,是当时国内直径最大、技术最复杂的盾构隧洞工程,带动了国内盾构技术进步。引江补汉隧洞围岩都是岩石,需要国内最大直径的TBM,希望也能象穿黄隧洞一样带动国内超大直径TBM技术进步。

二、TBM发展历史

1846年,比利时人毛瑟发明了世界第一台TBM,准备用于联通法国和意大利的铁路,可惜因种种原因,最终只是造出了机器,却没能应用。1851年和1856年美国人分别造出了两台TBM,一台只掘进了3米,一台只掘进了不到半米,就都寿终正寝了。此后近100年,陆续有人制造出不同原理、不同驱动方式的TBM,应用效果都难以满足实际需要,其中只有在1884 年博蒙特开发出压缩空气式TBM,成功用于英吉利海峡隧道直径2.1m的勘探导坑, 掘进长度近 10公里。1953年,美国人罗宾斯研制出一台直径为7.85 m的TBM,利用回转刀盘开挖(同时破碎及掘进)隧道整个断面,这台TBM被认为是第一台现代意义上的TBM。

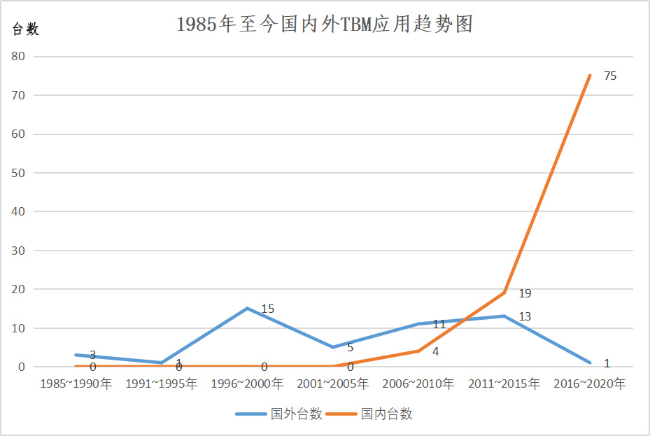

国产TBM研发最早可追溯到1964年,由上海勘测设计院和北京电力学院开始承担TBM自主研发任务开始,之后也有多家单位完成样机研发和试制,但所造TBM掘进速度只能达到同期国际水平的1/5,甚至更低。经历近半个世纪的曲折过程后,2014年,中铁工程装备集团有限公司和中国铁建重工集团股份有限公司拥有自主知识产权的TBM相继下线,发展极为迅速,时至今日已完全占据了国内市场(如下图)。

TBM应用趋势图

三、TBM分类及选型

TBM一般可分为开敞式TBM和护盾式TBM两大类型。敞开式TBM,一般适用于完整(较完整)围岩占比较高的隧道,在护盾后部配置了钢拱架安装器和喷锚设备,对于围岩较为破碎的洞段可以在开挖后实现快速支护,在支护完成之前,人员及设备暴露在裸露围岩下,有一定安全风险;护盾式TBM又分为双护盾TBM和单护盾TBM,与敞开式不同之处在于使用拼装管片代替了喷锚支护,一般认为对较破碎围岩的适应性较好,整个掘进过程,围岩均被盾壳或管片屏蔽在外围,人员设备的安全风险小。两类设备在结构方面最大的不同在于敞开式盾壳较短,长度约6米;护盾式盾壳较长,长度一般在10-12米。这个不同导致护盾式盾壳卡机风险较高,且卡机后救援难度较大。这里要重点指出的是:卡机包括卡刀盘和卡盾壳,敞开式卡刀盘的风险要大于护盾式,只是卡刀盘相对较容易处理。

TBM选型重点在于地质情况和投资。对于具体的工程应用,地质情况通常很复杂,且各个因素互相影响,过于专业,为便于理解,本文只考虑最主要的三个方面:第一是围岩的破碎程度;第二是地应力大小,大家可简单理解为埋深的大小;第三是围岩强度高低。对于完整度较好、地应力不大的围岩,两类TBM都能实现快速掘进,据报道,最高月进尺可达到1800米,是普通钻爆法速度的15倍(钻爆法一般月进尺在120米左右),考虑到管片价格较高,为降低投资,这类围岩一般选择敞开式。对于地质情况不好的围岩,当围岩破碎时容易坍塌,敞开式TBM掘进时需要同步开展钢拱架加锚杆加喷砼支护,必要时还需要模筑混凝土加强支护,投资大幅增加,进尺速度大幅下降,敞开式的优势就大大降低了,但护盾式因盾壳较长,在这类地层卡机风险相对较高;当地应力较大时,完整围岩出露后易爆炸(工程术语为岩爆),人员及设备均承受很大风险,施工人员承受的心理压力很大,据调研,国内锦屏二级电站引水洞、引汉济渭岭南隧洞某些施工时段,工人需要身穿防弹衣、头戴钢盔作业;围岩强度较低时会导致两个问题,一是泥质胶结类岩石出露后易遇水泥化,需要快速封闭,护盾式具有一定优势,二是地应力较大时易变形收缩导致盾壳卡机,此时盾壳较短的敞开式有一定优势。

盾构机、TBM都属于结构复杂、价格很高的巨型施工设备,为避免浪费需要充分考虑装备的重复利用。对于盾构机,国内地铁工程众多,且直径基本一致,设备具有很好的重复利用率,选型时可更多考虑地质条件,分段可以做到很短;TBM用量很少,工程设计更多考虑工程规模、施工难易程度确定洞径,一般难以重复利用。引江补汉工程TBM直径国内最大,很难用于其他工程,因此最好的选择就是在本工程中充分利用设备寿命,一台TBM寿命一般在15至20千米之间,因此TBM分段不能太小,引江补汉工程分段就在15至20千米之间。对于这么长的分段,各种地质情况都会出现,此时TBM选型就会变成一个极其复杂、综合性极强的技术问题。据了解,国内多数工程TBM选型往往历时很长,业主、设计、施工、厂家、专家等意见不一,最终选型完成后的实施结果也好坏参半。

四、TBM发展方向

第一个发展方向是增加工作模式。盾构机优点在于把水和围岩都隔绝在外,安全性最高,缺点在于掘进速度慢,在岩石地层中效率更低,导致工期不可忍受且成本很高;敞开式TBM优点在于掘进速度快,成本低,缺点在于安全性较差;护盾式TBM优点在于把围岩隔绝在外,安全性高,缺点在于盾壳卡机风险较高,成本较高。因此,TBM的发展方向就很明显了,可以造一台机器,兼顾上述设备优点,遇到不同地层采用不同的掘进模式。现在主流的多模式为盾构和单护盾TBM结合,遇到土层和极破碎岩层采用盾构模式,将水和围岩完全隔绝在外确保安全,遇到普通岩层采用单护盾模式,实现快速掘进。这种多模式TBM已经开始逐渐应用。

第二个发展方向是增加功能。一是在敞开式TBM盾壳内增加一套辅助推进油缸,在盾壳后部增加一套管片拼装设备,在岩爆或破碎岩层中拼装管片按双护盾模式掘进;二是在双护盾TBM盾壳后部增设一套锚喷支护装置,在较好岩层中实现敞开式掘进;三是在敞开式盾壳后部增加全断面立模设备,实现掘进后立即浇筑速凝混凝土代替支护措施。这三种方式已实现或接近工程应用。

第三个发展方向是优化功能设计。TBM设备包括主机、后配套在内长度一般在100-200米之间,需要具有不同功能的设备共同工作实现正常掘进,可以理解为一个地下总装工厂。在功能设计阶段需要考虑以下因素:一是以往更多考虑的是功能的有无,在易用性方面考虑较少,如超前钻机;二是对地质复杂程度考虑不足,出现功能缺失,如盾壳后部快速清渣设备、侧拱快速立模设备等;三是需要增加搭载用于超前地质勘探的物探设备。

第四个发展方向是智能化。一是根据大量案例及勘探和揭露地质情况,结合大数据分析技术实现掘进参数设定自动化;二是结合大数据和机器学习技术,对地质情况、掘进参数、物探成果等进行综合判断,实现坍塌、涌水突泥、岩爆等灾害预警。其中掘进参数自动化设定已有个别成功案例,灾害预警尚在探索阶段。

第五个发展反向是改变破岩方式。现在的TBM采用圆形刀盘压碎岩石实现掘进,国内已有单位在探索射流、激光、声波等其他破岩方式,其中射流辅助破岩用于超硬岩掘进已有一定研究成果。

五、引江补汉工程TBM应用研究方向

引江补汉工程隧洞具有埋深较大、直径超大、距离超长、穿越地层复杂多变的特点。掘进过程中坍塌、岩爆、涌水突泥、软岩变形的风险很高,需要开展深入研究。

第一是选型。TBM选型正确与否的前提是尽量摸清地质情况,一般依据地勘报告。地勘报告的依据按重要性排列是钻孔、地质调查(包括地面查勘和资料查询)、物探。钻孔最直接但数量很有限,地质调查用于推断,物探基本可全覆盖但成果具有不确定性,因此有些物探成果往往不会在地勘报告中完全反应,在TBM选型时需要重新梳理所有地勘成果。另外,根据工程类比选型也是重要手段。为此需要尽量收集国内外TBM施工资料,尤其是超大直径TBM在不同地层中的应用效果,分析后作为选型的重要依据。

第二是功能设计。包括两方面,一是提高设备的易用性,现阶段想造出一台适用于所有地层的掘进机是不可能的,针对不良地质体,考虑超前加固、超前堵水措施降低坍塌、涌水突泥的风险是可以做到的,为此需要大幅提高超前钻机的易用性,提高工作效率;二是针对可能遇到的地质问题增加功能,如应对软弱破碎围岩的快速立模功能、应对软岩变形的扩挖功能、应对破碎围岩的清渣功能、锚杆钻机全断面钻孔功能、刀具状态的快速监测功能等。

第三是超前地质预报。实现不良地质体的超前预报和堵水需要更精确的超前地质预报,从笔者目前已进行的调研情况看,TBM设备直接搭载预报设备已成为共识并已有部分工程实例,但目前的预报成果存在“狼来了”的情况,地质预报单位致力于做到不放过一个疑似危险,但正因危险太多,容易让大家无所适从。调研发现,施工单位多数对超前地质预报的物探报告成果评价不高。需要进一步开展研究工作,包括结合开挖揭露情况给出更精确的物探解译成果,或通过大数据和机器学习方法提高准确度。

第四是可靠性。TBM作为一个极其复杂的地下工厂,使用中的维护必不可少,但刀盘和轴承修复因难度过大,一般需要在全寿命期内避免出现大的故障。据调研,轴承密封失效在工程应用中还有出现,多数属于施工单位不按规定操作导致,但也难以排除设备问题,需要研究更可靠密封方案。

从国内已完工的几个超大直径TBM项目看,应用效果多数不太理想,原因各有不同。作为引江补汉工程的建设者,除了希望把引江补汉工程建设成样板工程之外,也希望能通过前期研究及建设过程,大大促进国内超大直径TBM技术发展。

作者:杨旭辉 文/图